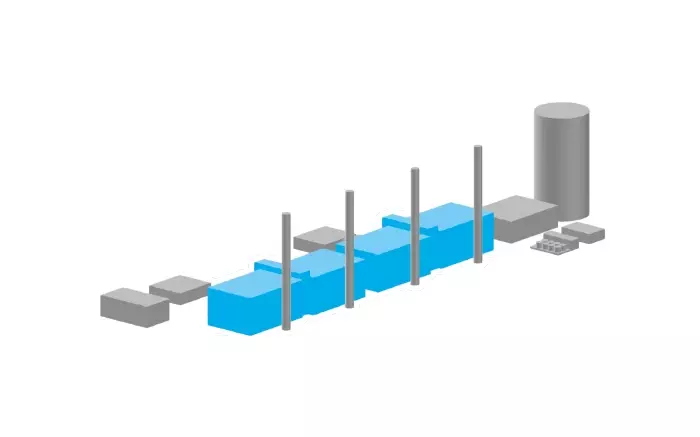

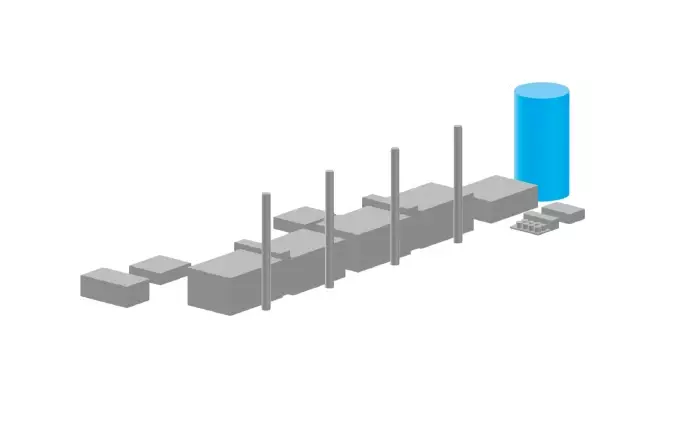

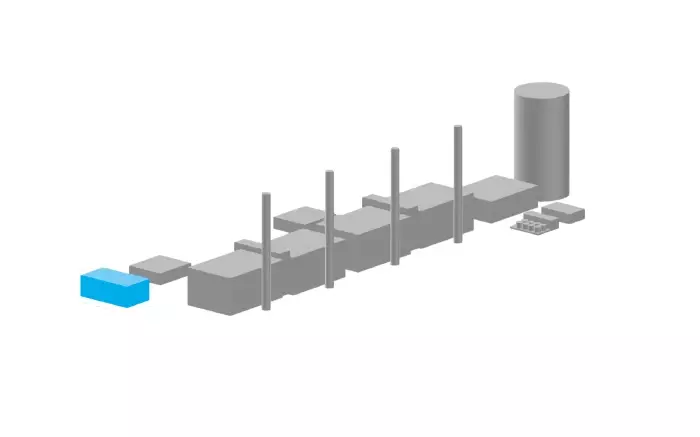

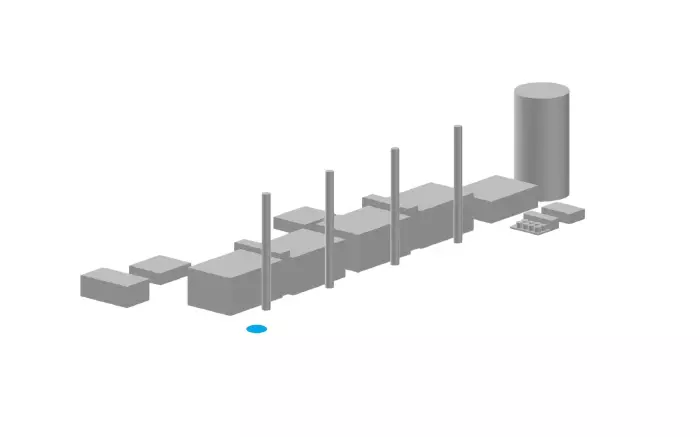

- Gasmotoren

- Wärmespeicher

- Pumpenhalle

- Elektrodenkessel

- Schornsteine

- Leitstellengebäude

- Fernwärmetunnel

Sie bilden die Basis und sind maßgebend für eine ausgefeilte Technologie: 20 Gasmotoren in vier Blöcken erzeugen Strom und Wärme in Kraft-Wärme-Kopplung.

Jenbacher Gasmotoren der 10-MW-Klasse

Sie sind das Herz der Anlage: 20 Gasmotoren in vier Blöcken können in weniger als fünf Minuten auf eine Nennleistung von 191 Megawatt elektrisch hochgefahren werden. Beim Betrieb wird gleichzeitig eine Wärmeleistung von 200 Megawatt thermisch erzeugt. Im Vergleich dazu: Das einstige Gemeinschaftskraftwerk benötigte mindestens vier Stunden, um hochzufahren. Durch seine modulare Bauweise erhält das Kraftwerk eine außergewöhnlich hohe Flexibilität. So wird die Leistungsabgabe der einzelnen Motoren dem aktuellen Energiebedarf angepasst und dementsprechend ausgerichtet.

Energie speichern statt Überschuss produzieren

Die beim Betrieb erzeugte Wärme wird in das Fernwärmenetz eingespeist.

Um die im Rahmen der Kraft-Wärme-Kopplung entstehende Wärme auch in den Sommermonaten gezielt zu nutzen, erfolgt eine Speicherung im Wärmespeicher. Durch die zeitliche Entkopplung der Wärmenutzung ist ein flexibler und wirtschaftlicher Betrieb des geplanten Kraftwerks möglich.

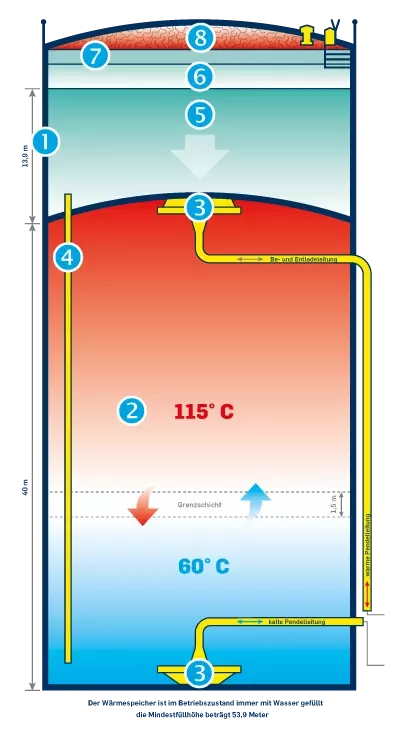

Er ist 60 Meter hoch, hat einen Durchmesser von 30 Metern, ein Fassungsvermögen von 42.000 Kubikmetern und eine garantierte Wärmespeicherkapazität von ca. 1.500 MWh – der Wärmespeicher des Küstenkraftwerks.

Der Wärmespeicher wurde auf 121 Bohrpfählen im Erdreich verankert. Mittels eines Spiralverfahrens war der Stahlbehälter inklusive des Daches nach oben gewachsen – bis er die endgültige Höhe von 60 Metern erreicht hatte. Hierfür kam eine Dreh-Hub-Vorrichtung zum Einsatz. Mit jeweils 16 Tonnen Hubkraft pro Element wurde die Speicherhülle durch gleichzeitiges Anheben und Drehen bewegt. Fixiert auf Drehelemente schob sich der komplette Mantel so auf der vorgegebenen Kreisbahn voran. Vor jedem Spiralvorgang wurde ein neues Blech in die letztendliche Position am Mantel eingezogen und maschinell verschweißt.

Wärme nach Bedarf

1. Viel Metall, aber nur ein Vierzigstel des Speichergewichts: die Speicherhülle.

Sie gibt Form und dient mit ihrer 0,5 Meter starken Dämmschichtaus Mineralwolle der Isolierung. Ein Zwischendach in 40 Metern Höhe trennt die Nutzzone von der Auflastzone im oberen Speicherbereich

2. Der Thermoskannenteil des Wärmespeichers: Die Nutzzone.

Hier findet die eigentliche Wärmespeicherung statt: Das Wasser wird mit einer Temperatur von 115° Celsius gespeichert. Die knapp 1,5 Meter hohe Grenzschicht, die sich beim thermischen Be- und Entladen einstellt, verhindert die Durchmischung von kaltem und warmem Wasser, die Position variiert je nach Füllstand.

3. Für eine perfekte Temperaturschichtung: die Be- und Entladedüsen.

Die Be- und Entladedüsen, mit einem Durchmesser von jeweils zehn Metern, sorgen für ein turbulenzfreies Einströmen von Wasser in den Speicher und für eine funktionierende Temperaturschichtung. Über diese Düsen wird beim Laden des Wärmespeichers Fernwärmewasser mit einer Vorlauftemperatur von 115° Celsius hinein- und parallel dazu Fernwärmewasser mit Rücklauftemperatur von 60° Celsius hinausgeleitet. Maximal 3.100 Kubikmeter pro Stunde können ausgetauscht werden. Das Nutzvolumen im Speicher liegt bei 30.000, das Gesamtvolumen aus Nutz- und Auflastzone bei 42.000 Kubikmetern Wasser.

4. Nicht unter Druck: Die Volumenausdehnungsleitungen.

Diese verbinden Nutzzone und Auflastzone und verhindern Über- oder Unterdruck im Fall einer Volumenänderung, verursacht durch wärmeres oder kälteres Wasser in der Nutzzone.

5. Wie ein Deckel: das Auflastvolumen.

Mit der Last der Wassersäule des Auflastvolumens auf das Zwischendach sorgt es dafür, dass das Wasser der Nutzzone nicht ausdampft.

6. Falls es zu viel wird: das Ausdehnungsvolumen.

Sowie sich die Wassertemperatur im Speicher erhöht, kommt es zu einer Volumenveränderung: Das Ausdehnungsvolumen reagiert und nimmt diese Mengen auf. Der Wasserstand im Speicher ändert sich so zwischen »ganz entladen«, also bei 60° C und »vollgeladen« bei 115° C um 1,7 Meter.

7. Bevorratung fürs Netz: das Puffervolumen.

Kein Fernwärmesystem ist absolut dicht. Im Speicher dient ein Puffervolumen von maximal 700 Kubikmetern Wasser der Bevorratung für das Fernwärmenetz. In diesem ändert sich das Volumen stetig durch wechselnde Netztemperaturen. Steigen diese, wird Wasser abgespeist, sinken sie, muss nachgespeist werden.

8. Weißer Dampf über dem Speicher: das Dampfpolster.

Sauerstoffeintrag ins Fernwärmewasser ist unerwünscht, führt zu Korrosion und verändert die Wasserqualität im Speicher. Das Dampfpolster im obersten Bereich des Speichers verhindert dieses. Es hat im Vergleich zum Umgebungsdruck einen leichten Überdruck von 10 mbar – so kann keine Luft von außen eindringen. Der Polsterdampf wird in einem kleinen Dampferzeuger am Speicherfuß erzeugt.

| Außendurchmesser | ca. 31,2 m |

| Höhe mit Dach und Isolierung | 60 m |

| Gesamtvolumen | ca. 42 000 m3 |

| Nutzvolumen | ca. 30 000 m3 |

| Temperatur warme Pendelleitung | 115° C |

| Temperatur kalte Pendeleitung | 60° C |

| gerantierte Wärmespeicherkapazität | ca. 1 500 MWH |

| max. Be- und Entladeleistung | ca. 200 MW |

| max. Be- und Entlademassenstrom | 3 100 t/h |

Die Pumpenhalle ist ein zentrales Kernelement des Gasmotorenheizkraftwerks. Als verfahrenstechnisches Bindeglied verbindet sie den Wärmespeicher, die Wärmeauskopplung der Gasmotoren und das Fernwärmenetz miteinander.

Das Bindeglied zwischen Motoren, Netz und Speicher

Die Wärmeversorgung der Stadt Kiel wäre ohne diese Verteilerweiche nicht möglich. Von der Pumpenhalle ausgehend besteht eine Anbindung des Fernwärmesystems des Kraftwerks an die zwei Fernwärme-Netzstränge. Mit jeweils zwei Pumpengruppen für den Nord- und zwei für den Südstrang.

Jede Gruppe gliedert sich wiederum in jeweils drei Vorlauf- und drei Rücklaufpumpen auf. In Summe also zwölf Umwälzpumpen. Mit ihrer Pumpleistung sorgen sie dafür, dass die in den 20 Hochleistungsmotoren als Abwärme erzeugte Wärme entweder direkt ins Netz eingespeist oder im Wärmespeicher zwischengelagert wird – je nach Wärmebedarf in der Stadt. Dabei dienen die Vorlauf- und Rücklaufpumpen bei Betrieb als Regelorgane für die Druckregelung im Fernwärmenetz. Die hydraulische Verbindung der Pumpenhalle mit dem Wärmespeicher, den Motoren und dem Fernwärmenetz sorgt dafür, dass der Wärmespeicher die Druckhaltung für das Netz und die Motoren gewährleisten kann.

Das kraftwerksinterne Fernwärmesystem, das heißt die Wärmeerzeugung und Wärmespeicherung, ist ganzjährig auf eine Vorlauftemperatur von 115° Celsius ausgelegt. Die ebenfalls in der Pumpenhalle installierten drei großen Beimischpumpen sorgen dafür, dass das ins Netz eingespeiste Fernwärmewasser stets die von der Außentemperatur abhängige Vorlauftemperatur von 115 bis 80° Celsius hat.

Neben den Wasseraufbereitungsanlagen für das Fernwärmewasser sind in der Pumpenhalle auch die Instrumenten- und Arbeitslufterzeugung installiert. Zwei Druckluft-Kompressoren sorgen mit einer nachgeschalteten Adsorptionstrocknung dafür, dass die Luft insgesamt trocken ist und sich kein Kondenswasser bilden kann.

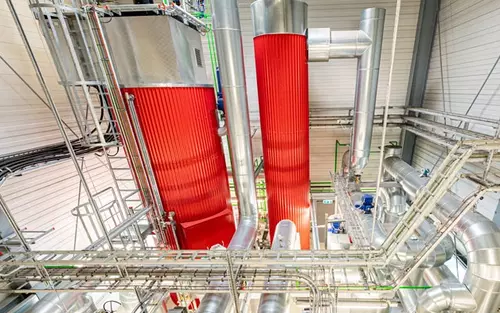

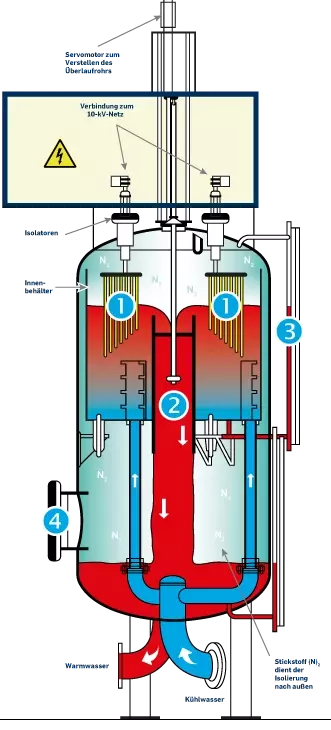

Er ist 6,50 Meter hoch und 3,90 Meter breit: der Elektrodenkessel. Mit einem Gesamtgewicht von 18.000 Kilogramm und insgesamt 17 Elektroden erreicht er eine elektrische Leistung von 30 MW.

Wie in einem herkömmlichen Durchlauferhitzer wird im Elektrodenkessel Wasser mithilfe von Strom erhitzt. Ökologisch lange als Sünde verworfen, unterstützt dieser Vorgang heute die Stabilität im Stromnetz und erzeugt aus einem Überangebot von elektrischer Energie – in der Regel aus Wind und Solaranlagen – Fernwärme.

Grundsätzlich allerdings dient er als zusätzliches Wärmeerzeugungsmodul in Zeiten sehr hoher Wärmelast, beispielsweise an einem eisig kalten Wintertag. Diese wird bei Bedarf direkt ins Netz eingespeist oder aber im Wärmespeicher zwischengespeichert.

Wie aus Energie Wärme wird

1. Immer unter Spannung: Die Elektroden.

So wie der Wasserstand im oberen Behälter ansteigt, werden die unterschiedlich langen Elektroden mit leitfähigem Wasser bedeckt und es fließt Strom durch das Wasser, der dieses erhitzt. Insgesamt gibt es drei Pakete mit jeweils 17 einzelnen Elektroden.

2. Bringt es zum Überlaufen: Das Überlaufrohr.

Im Ruhezustand, das heißt bei Nullleistung des Elektrodenkessels, befindet sich das Überlaufrohr aus Teflon in einer Position unten. In weniger als fünf Minuten kann der Kessel auf Volllast fahren. Hierbei wird das Überlaufrohr durch den Servomotor nach oben gezogen und der Wasserstand im Innenbehälter steigt. Wenn das Wasser die Elektroden berührt, fließt elektrischer Strom und es erhitzt sich. Das heiße Wasser läuft über den Überlauf in den unteren Behälter und die Wärme wird über einen Wärmetauscher in das Fernwärmenetz oder in den Wärmespeicher abgegeben.

3. Macht es sichtbar: die Füllstandanzeige.

Abhängig vom Leistungsanspruch füllt sich der obere Stahlbehälter entsprechend mit leitfähigem Wasser. Die Füllstandsanzeigen machen das sichtbar.

4. Für eine regelmäßige Wartung: das Mannloch.

Einmal im Jahr wird der Kessel entleert und von innen auf Herz und Nieren geprüft. Alle fünf Jahre steht eine große Inspektion an. Das Mannloch ermöglicht das Hineinschlüpfen.

In alle vier Winde

Lufthoheit in 72 Metern Höhe: Die vier Schornsteine stehen direkt an der Sonnenseite der Motorenhallen auf vier speziellen Fundamenten. 86 Tonnen bringt ein Schornstein auf die Waage.

Wichtigste Funktion der Schornsteine: Sie transportieren zuverlässig die Abgase des Kraftwerks ab. Jeweils fünf Abgasstränge der Gasmotoren laufen in einem Schornstein zusammen und werden dort weiterhin parallel geführt. Der große Durchmesser der Schornsteine von 3,6 Metern macht‘s möglich.

Gereinigte Luft

In jedem Schornstein werden kontinuierlich Abgasgegendruck und Abgaszusammensetzung überwacht. Diese Daten werden im Betrieb ständig von der Leitwarte überprüft und aufgezeichnet.

Übrigens – eine Reinigung der Schornsteine, wie man sie beispielsweise als Hauseigentümer kennt, ist nur selten erforderlich. Das liegt an der rußfreien und sehr umweltschonenden Verbrennung des Erdgases. Lediglich eine kleine Revisionsklappe in Höhe der umzäunten Zwischenebene auf 13 Metern Höhe dient als ein Guckloch für die optische Kontrolle.

Die durch den Schornstein strömenden Abgase haben noch eine Normtemperatur von ca. 70° Celsius (im Extremfall bis maximal 140° Celsius).

Hoch hinaus an Kiels Küste

Das Schornstein-Quartett überragt in seiner imposanten Höhe alle anderen Kraftwerksgebäude. Von wo man auch blickt, seine prägnante Silhouette prägt Kiels Skyline entscheidend mit. Ein echter Hingucker. Auch ohne nächtliche Flugsicherungsbeleuchtung. Denn diese entfällt, da die neuen Schornsteine 18 Meter kürzer sind als der 90 Meter hohe Schornstein des Vorgängerkraftwerks. Inklusive Dehnungsreserven von bis zu 15 cm Zuwachs durch die Abgaswärme der Gasmotoren.

Das Leitstellengebäude, von der Platzierung her das Sahnestück auf dem gesamten Kraftwerksgelände: Direkt an der Kieler Förde, zweistöckig und mit einer atemberaubenden Terrasse in Richtung Meer.

Im 2. Obergeschoss beherbergt das Gebäude die Fernwärme-Leitstelle. Von hier aus werden die gesamten Fernwärmeprozesse in der Landeshauptstadt gesteuert und überwacht. In drei Schichten mit insgesamt 17 Personen wird gearbeitet, die Zentrale ist 24 Stunden rund um die Uhr besetzt.

Die alte Leitwarte in der Humboldtstraße wird – obwohl nun durch den neuen Standort redundant – vollwertig erhalten und im Bedarfsfall stundenweise besetzt. Im 1. Obergeschoss befindet sich der gesamte operative Bereich der Fernwärmeerzeugung. Die Aufgabe der Mitarbeiterinnen und Mitarbeiter hier ist es, die Kraftwerksanlagen insgesamt zu steuern, zu überwachen und Inspektionen und Wartungen vorzubereiten.

Im Erdgeschoss dann der repräsentative Eingangsbereich: Das Foyer beherbergt eine Ausstellung zum Küstenkraftwerk, der angeschlossene Vortragsraum bietet Platz für bis zu 90 Personen. Eine Kantine für die Mitarbeiter, das Archiv sowie ein Sanitätsraum komplettieren diese Etage.

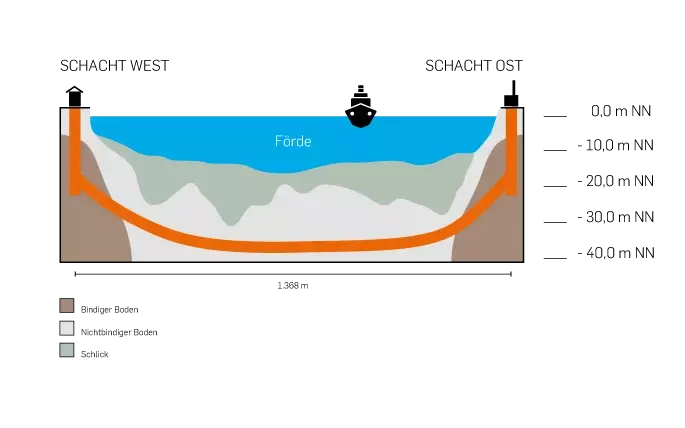

1.368 Meter lang, zusammengesetzt aus 450 einzelnen Segmenten, eine Röhre aus Beton: der Fernwärmetunnel.

Vor 30 Jahren haben die Bagger in Dietrichsdorf damit begonnen, sich durch die Erde unter der Kieler Förde zu graben. Bis zu 38 Meter tief, um dem Westen der Stadt die Fernwärme zu bringen.

Grund für den damaligen Neubau war ein modernes Energiekonzept der Stadtwerke Kiel. Es sah zum einen vor, das Gemeinschaftskraftwerk (GKK) auf dem Ostufer effektiver zu nutzen; zum anderen sollte auf die ökologisch effiziente Kraft-Wärme-Kopplungstechnologie umgerüstet werden.

Nicht Strom alleine, auch Fernwärme für die ganze Stadt sollte das GKK fortan liefern – eine sichere, zukunftsorientierte und vor allem umweltschonende Art der Wärmeversorgung. Zwei Jahre lang trieben Techniker mit einer großen hydraulischen »Druckluft-Schildmaschine« den Tunnelbau unter der Kieler Förde voran.

Heute laufen zwei Rohre, verkleidet mit blitzendem Aluminium, durch den Tunnel. Links die Zuleitung mit bis zu 130° Grad Celsius heißem Fernwärme-Heizwasser. Rechts dann der Rücklauf, bereits auf 60° Grad Celsius abgekühlt. Was jetzt an Wärme fehlt, ist in den Kieler Haushalten geblieben.

Besucher sind hier unten allerdings selten. Lediglich für Kontrollen und Wartungsarbeiten spazieren die Techniker auf einem knapp ein Meter breiten Gitterrost, eingerahmt von den mächtigen Rohren. Alle neun Meter hängt eine Lampe, alle 25 Meter ein schwarzes Grubentelefon.